- Évolution des disques rigides de lecture et d’enregistrement

Les disques 78 tours comportent des gravures dans des sillons qui font vibrer un récepteur via une aiguille : le son résonne dans le boîtier. Certains appareils comportent un joli cornet extérieur. La rotation du disque est actionnée par un ressort remonté à la main ce qui rend l’appareil portable et autonome pour écouter les musiques en plein air mais les disques sont lourds et les aiguilles métalliques doivent être affutées régulièrement et changées ainsi que celles en fibre de bambou.

L’aiguille de lecture a un rayon de courbure plus grand que le sillon afin de ne pas creuser le fond du sillon et son rayon est moins grand pour ne pas sortir du sillon (par exemple pour un 78 tours : 63 micro mètre pour une aiguille et 38 pour le fond du sillon). L’aiguille contacte les bords formés du sillon ce qui génèrent des vibrations transmises au récepteur. Pour un 78T, le nombre de sillons est de 31 à 48 par cm et pour un microsillon de 80 à 120 par centimètre. Nota : un cheveu moyen mesure 60 micromètres.

Les aiguilles en métal produisent des particules qui peuvent s’incruster dans le disque et le dégrader. La qualité des aiguilles permet de transmettre des sons de qualité notamment pour des fréquences supérieures à 5000 Hz. Les matières des aiguilles de lecture ont évolué vers le saphir et le diamant offrant une durée de vie plus longue d’utilisation et de qualité d’audition.

Puis l’électricité permet de motoriser la rotation, d’automatiser le démarrage-arrêt, de régler la puissance des hauts parleurs. L’aiguille est connectée à une cellule piézoélectrique puis magnétique qui est encore plus sensible. L’appareil utilise l’énergie du secteur électrique sauf pour les manges disque qui fonctionnent sur piles.

Les supports s’allègent en passant de la bakélite (papier plus résine phénolique) pour les 78 tours aux disques en vinyle (matière plastique depuis 1948) dénommés 33 et 45 tours qui sont toujours lus au moyen d’une aiguille. Puis apparaissent les disques compacts CD vers 1982 qui sont lus par un rayon laser optique donc sans usure du support. Le support contient plus d’informations gravées car la largeur du sillon est de l’ordre du micromètre ; le support est en aluminium moulé par du polyester de même coefficient de dilatation que l’aluminium. L’ensemble est plus léger et plus petit.

Le poids des disques diminue pour un 30 cm en bakélite de 350 grammes et 30 cm de diamètre pour un 78T à 150 g pour un 33T en vinyle ; le 45T en vinyle passe à 38 g et 17.5 cm de diamètre ; le DVD passe à 16 g et 12 cm de diamètre (la longueur gravée des sillons peut atteindre 6.4 Km. La largeur de la surface gravée augmente en se rapprochant du centre du disque car un tour correspond à une longueur d’enregistrement plus courte.

Les durées de lecture et d’écoute augmentent au fur et à mesure de ces innovations : pour un 33T, la plage de durée atteint 26 minutes pour une largeur gravée de 70 à 76 millimètres (partie du diamètre) pour 8 chansons ; pour un 45 T de 2’40’’ à 3’50’’ pour une largeur gravée de 23 à 30 millimètres pour une à deux chansons ; pour un DVD de chansons jusqu’à 45’ pour 20 chansons et une largeur gravée de 35mm.

D’autres supports ont été créés et utilisés pour enregistrer des voix, des sons et des musiques via un micro équipé d’une membrane sensible. Ce fut des supports cylindriques ; des disques métalliques ; des supports magnétiques sous forme de bande bobinée dans un boîtier plastique (K7), des cartons perforés comme pour les musiques des orgues de barbarie.

Certains appareils sont connectés au secteur électrique ou sont autonomes par des piles (Walkman).

Alain Dermenjian juillet 2024

Continuer la lecture → - De la lampe à huile au bec de gaz : des siècles de lumière

Alexandre Legros

Allumeur de réverbères

De la bougie au bec de gaz

Les hommes du gaz

Désolé, rien trouvé.

Les rues de Dijon

Désolé, rien trouvé.

Mesurer la lumière

Qui était Alexandre François Selligue ?

Continuer la lecture → - L’évolution des lampes d’éclairage

Les technologies des lampes électriques d’éclairage ont évolué par étapes au cours des années, ce que schématisent les grandes familles présentées dans le premier tableau. Dans le deuxième tableau, les évolutions des caractéristiques des lampes électriques d’éclairage se caractérisent par l’augmentation de la durée de vie, la diminution de la puissance consommée, l’augmentation de l’intensité lumineuse.

Au Musée, vous pouvez voir toutes ces lampes électriques d’éclairage.

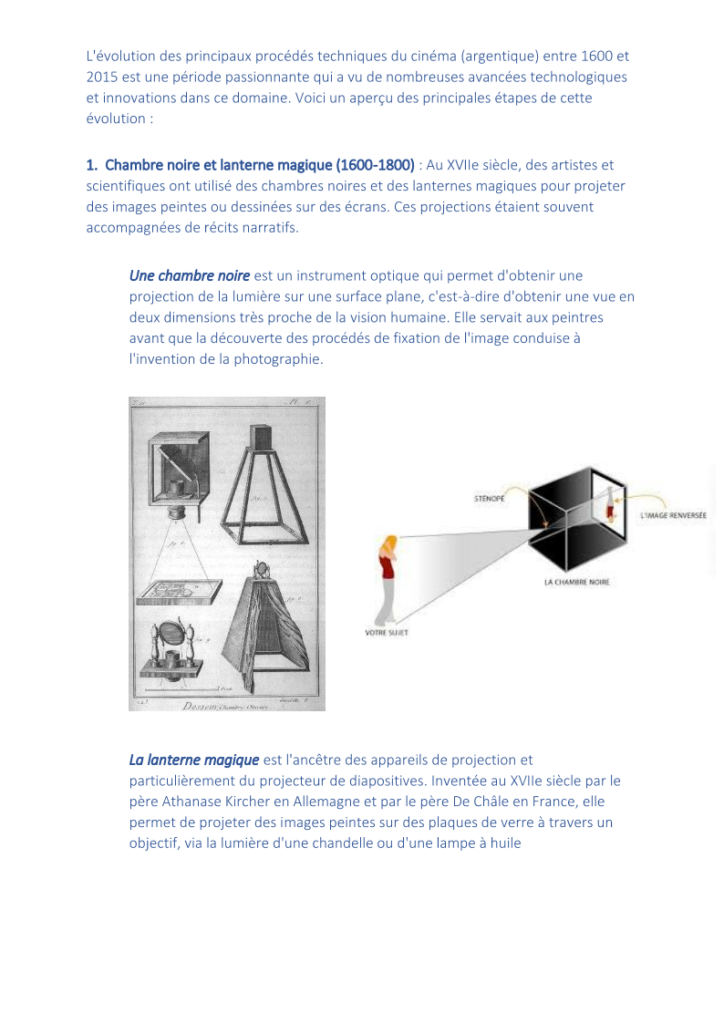

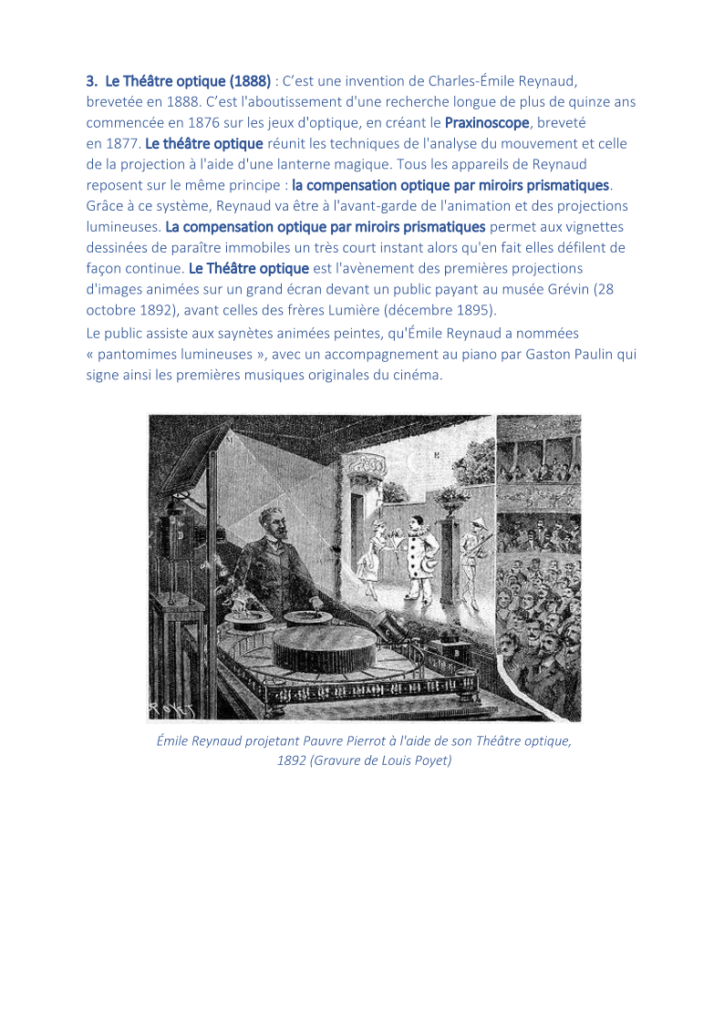

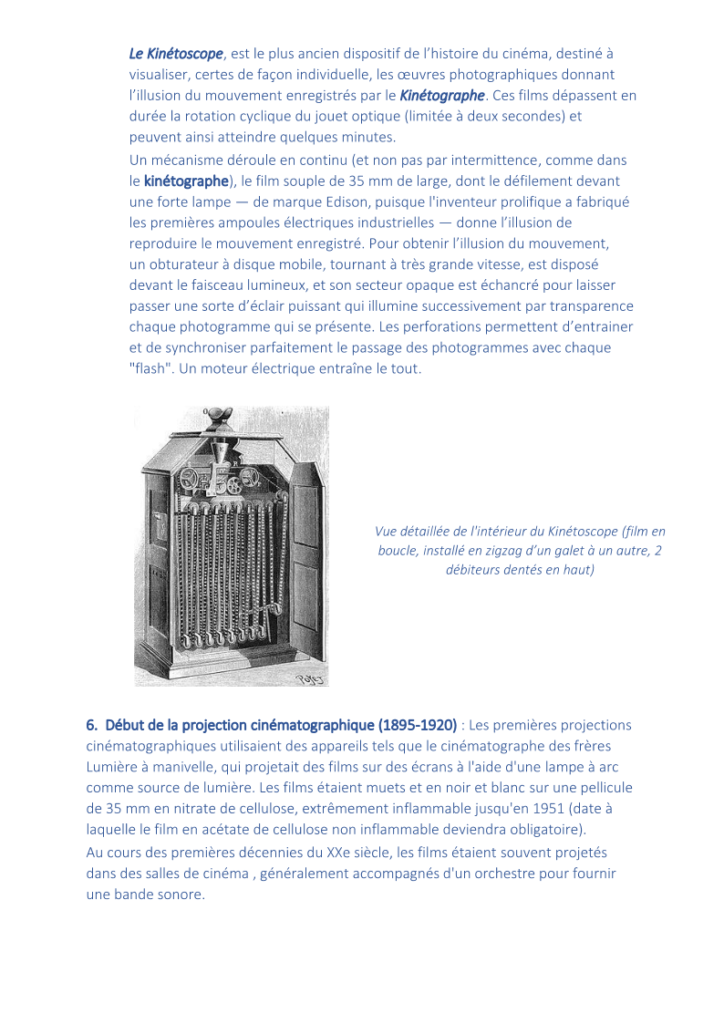

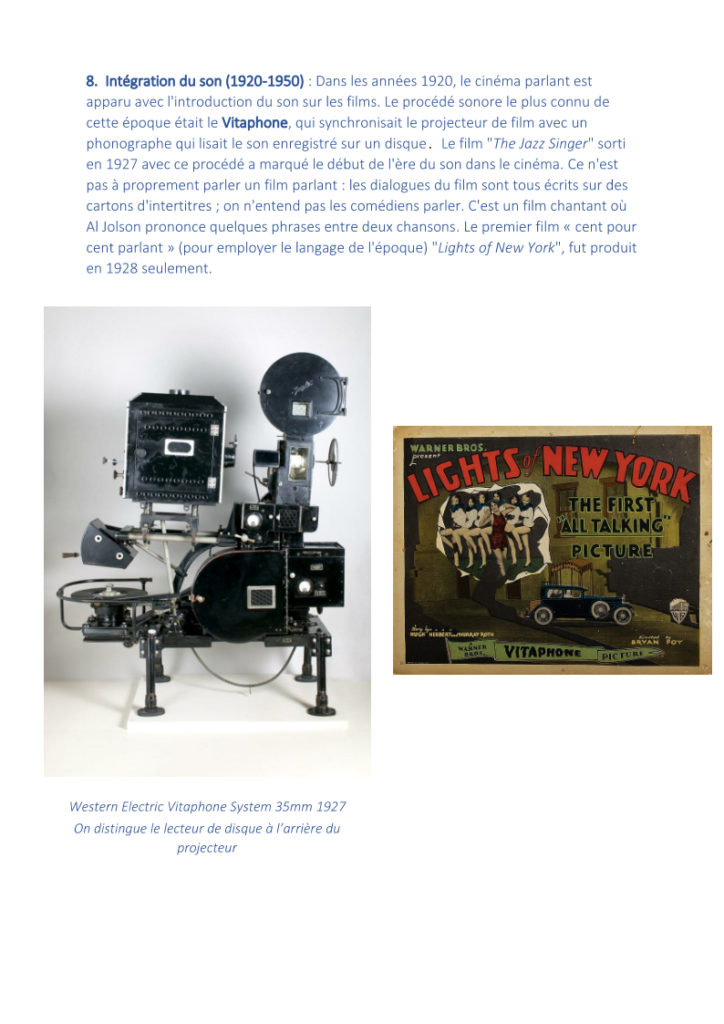

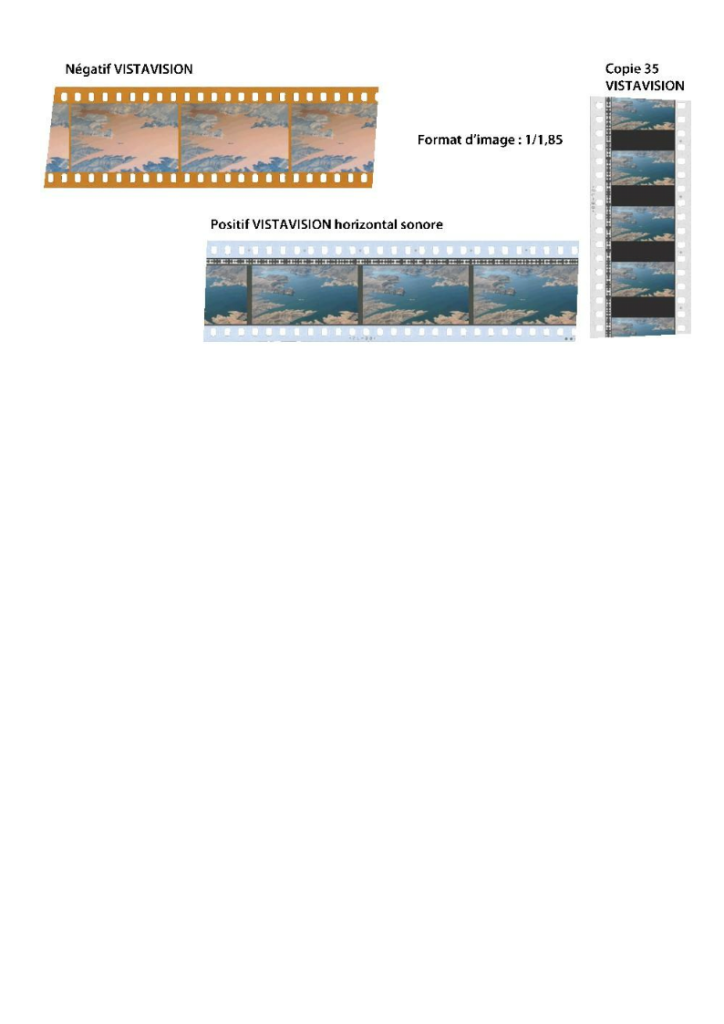

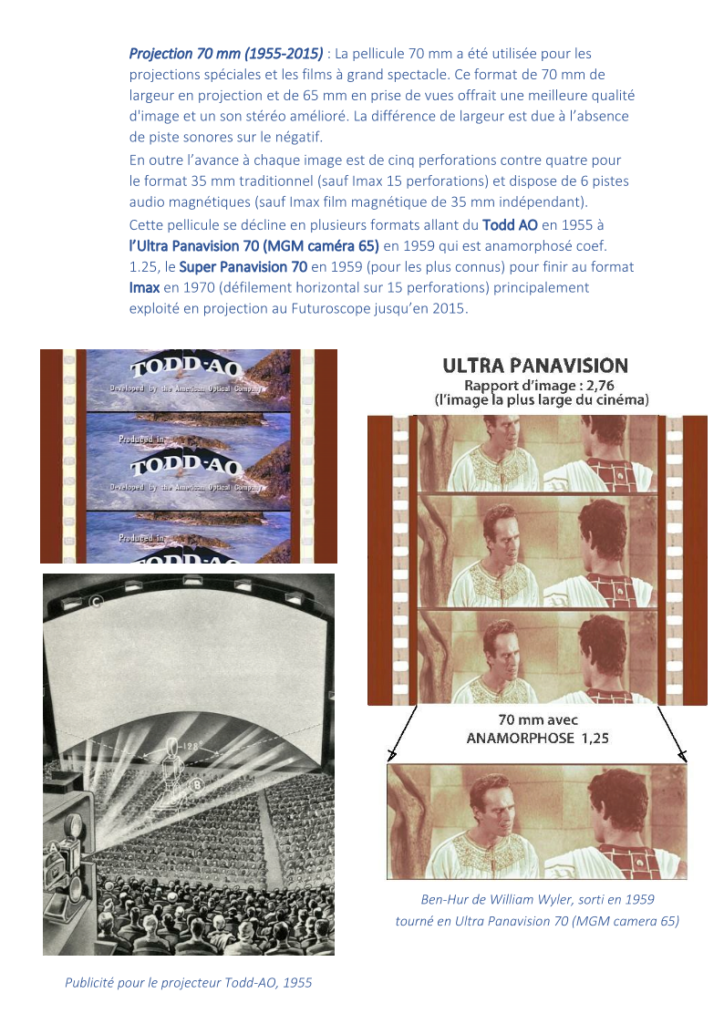

Continuer la lecture → - Évolution des principaux procédés techniques du cinéma argentique

- DU PAN CINOR AU ZOOM

Le Pan Cinor est créé par Mr Roger CUVILLIER, ingénieur dijonnais

La création du Pan Cinor

Au cours de ses études à l’Ecole Centrale de Paris, Roger Cuvillier proposa des idées à la société Som Berthiot qui était le premier constructeur français d’optique instrumentale. Cette société avait acquis en 1934 la société Hermagis de Dijon qui produisait des objectifs pour la photo et le cinéma.

Il s’intéressa à une combinaison optique à grossissement variable qui pourrait remplacer les 3 objectifs équipant la tourelle : la focale moyenne, le grand angulaire et le téléobjectif. Mais comment réaliser la mise au point et l’éclairement de l’image pendant la variation de grossissement ?

Le dispositif combina une lentille convergente et une lentille divergente espacées de leurs distances focales puis ce fut l’association de deux groupes successifs donc 4 lentilles dont les 2 convergentes sont mobiles et coulissent dans deux tubes l’un dans l’autre.

Les distances focales sont déterminées pour obtenir un grossissement de 0,7 à 2,8. Cet ensemble est fixé à l’avant d’un objectif de 25 mm d’une caméra 16mm. Des aberrations furent corrigées et de nouveaux prototypes fabriqués. Un film fut tourné en 1949 et présenté au Cinéclub parisien.

Le Zoom était né en novembre 1948 sous le nom de PAN CINOR qui pouvait remplacer tous les modèles CINOR de la gamme des objectifs à focale fixe.

Le brevet fut déposé le 28 janvier 1949 sous le numéro 983.125.

Puis Roger Cuvillier réalisa un viseur associé à une caméra à visée réflex : ce viseur suit le grossissement fourni par l’objectif. Le viseur est composé de 3 lentilles dont la lentille frontale est la seule mobile soit :

Le PAN CINOR F : 20 à 60mm.

Le film de démonstration pris avec une caméra Paillard fut présenté au 20ème Salon de la Photo et du Cinéma de mars 1950, puis au 1er Congrès International des Techniques du Cinéma à Turin en octobre 1950. L’exploitation industrielle et commerciale ciblait les principaux constructeurs de caméras dont Paillard (Suisse).

L’usine dijonnaise

L’usine de Dijon était située rue Nicolas Berthot et employait une centaine d’ouvriers qualifiés. Roger Cuvillier en prit la direction à 28 ans pour une aventure industrielle passionnante tout en organisant la production pour réaliser tous les composants de cette optique.

En 1962, 4 000 modèles F : 8 à 40 furent produit par mois comprenant 16 lentilles pour l’objectif et 10 pour la visée réflex (soit 100 000 par mois) ce qui a nécessité recrutement, formation du personnel et création de sections d’apprentissage.

Puis la nouvelle caméra super 8 inclura d’office le zoom, la visée réflex, commandée par la cellule photoélectrique. Cette révolution consacra le remplacement de la tourelle par l’objectif à focale variable.

Les techniques de fabrication ont évolué pour répondre aux exigences de qualité des lentilles :

Régularité des courbures des lentilles au dixième de micron

Modification des machines pour polir les surfaces de verre (vitesse de rotation et pression proches de celles des lunetiers)

Abrasif en suspension dans l’eau est remplacé par un outil à concrétion diamantée qui garde mieux la forme.

La concurrence française et japonaise

En 1958, la firme française Angenieux produisit une combinaison optique sous l’appellation « zoom » comportant plusieurs éléments mobiles recevant des déplacements différents :

Le zoom est à compensation mécanique quand le système Pan Cinor est à compensation optique ;

Le zoom atteint des rapports 8 à 10 fois, supérieurs au Pan Cinor (environ 5).

Les japonais apparurent sur le marché du zoom dans les années 60 avec de nouvelles caméras super 8 et se sont imposés avec les premiers camescopes dans les années 70. Les constructeurs européens ont disparu et les producteurs d’optique ont du se réorganiser.

Les regroupements de fabricants d’optique français

Les deux principaux constructeurs français d’optique instrumentale fusionnèrent : SOM et OPL en 1964 sous le nom de SOPELEM qui absorba Nachet fabricant de microscopes. La Société comprend 5 établissements.

Les travaux d’optique réalisés dans 3 usines furent regroupés à Dijon ainsi que la fabrication de matériels militaires (chars AMX). L’effectif dijonnais diminua de 200 personnes et le personnel moins qualifié fut reclassé dans d’autres entreprises s’installant à Dijon.

Continuer la lecture → - La machine de Gramme, point de départ de l’essor de l’électricité.

L’invention et l’industrialisation de la dynamo électrique est le point de départ de l’essor de l’électricité.

L’énergie mécanique est transformée en énergie électrique.

Le belge Zénobe GRAMME a inventé cette machine en 1869.

Son invention sera commercialisée par l’ingénieur dijonnais Hippolyte FONTAINE (1833-1910).

Présentée à l’Académie des Sciences en 1871, la dynamo de Zénobe Gramme est considérée comme la première génératrice moderne de courant continu.

Elle inaugure une nouvelle ère, dominée par l’électricité qui, petit à petit, va bouleverser le travail et la vie quotidienne des habitants des pays industrialisés.

Le mot dynamo est l’abréviation de “machine dynamoélectrique”. La dynamo désigne une machine électrique, à courant continu, qui fonctionne en générateur électrique. Elle convertit l’énergie mécanique en énergie électrique en utilisant l’induction électromagnétique de façon similaire à une magnéto.

Hippolyte FONTAINE est donc à l’origine de la construction électrique, nouvelle branche industrielle, et du métier d’électricien.

La vidéo attachée à cet article présente, d’une part, la machine de GRAMME et son fonctionnement et d’autre part, les applications de l’électricité au travers des appareils présents au sein du Musée de l’Électricité de Bourgogne Hippolyte FONTAINE et mis en valeur par les nombreux bénévoles de l’association.

Vidéo Machine de GRAMME : http://www.musee-electricite.fr/wp-content/uploads/2021/05/vts-01-1_iIoRcK9N.mp4

Continuer la lecture → - CONNECTIQUE

LES TENSIONS

LES TENSIONS, EN FRANCE, SELON LES DÉCRETS DE 1988 et 1995

TBT : tension inférieure ou égal à 50 volts

BT : de 50 à 1000 volts (EN 1988 BTA et BTB : U comprise respectivement entre 50 et 500 volts et entre 500 et 1000 volts).

HTA 1000 : tension U inférieure ou égale à 50 KV

HTB : tension U supérieure à 50 KV

LES RÉSEAUX

Nus BT (trolley cuivre)

Nus HTA : protégés pour les pêcheurs et ponts d’ancrages

Isolés BT préassemblés : 3 Ph + 1N + Éclairage Public

Isolés souterrains BT et HTA (épaisseur d’isolant = niveau de tension).

LES MATIÈRES COMPOSANTS LES CÂBLES

BT aérien nu : CUIVRE TROLLEY

BT aérien isolé : PHASE ALUMINIUM 1050

NEUTRE PORTEUR : AGS Aluminium Magnésium Silicium EX 3×70 + 1×54,6

BT souterrain : CU + papier imprégné (anciens câbles)

BT souterrain : Aluminium + isolation

HTA nu : ALMELEC (AGS) ALU ou AGS ACIER

HTA souterrain isolé : Aluminium et cuivre

DENSITÉ – MASSE VOLUMIQUE

Aluminium : 2,7

Cuivre : 8,9

CONDUCTIBILITÉ ÉLECTRIQUE

Aluminium : 60% de celle du cuivre

PRÉPARATION DES ÂMES DES CÂBLES

Les âmes des câbles doivent être brossées sous graisse neutre préalablement à leur introduction dans les fûts des contacts.

ALU = ALUMINE (AL2O3) CUIVRE = Oxyde de cuivre CuO

MONO MÉTALLICITÉ

Cuivre/Cuivre ou alliage (laiton)

Aluminium/Aluminium ou alliage d’aluminium

LES GRAISSES DE CONTACT

GRAISSE NEUTRE : Brossage âmes aluminium et cuivre

GRAISSE DE TRACTION : Graisse neutre + poudre ALUNDON ou CORINDON

GRAISSE DE CONTACT : Graisse neutre + particules de métaux conducteurs

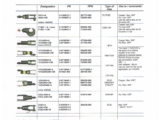

LES OUTILS DE DÉNUDAGE ET PRÉPARATION DES CÂBLES BT ET HTA

SERTISSAGE DES CONTACTS

BT réseaux isolés : RETEINT HEXAGONAL

HTA aérien nu : RETEINT HEXAGONAL (Indentation ou Compression)

BT et HTA souterrain : Poinçonnage profond – Étage en matrice fermée ((PPE)

SYSTÈMES A VIS

Cosses et manchons : vis à couple de rupture calibré à la fabrication

OUTILS DE SERTISSAGE

Générateurs de pression : manuel, à pied, à moteur électrique ou thermique.

Outils mécaniques : flexibles et tête de sertissage de 8 à 40 tonnes (6 à 1600 mm²).

Par Jean-Claude THIARD

Le Musée se tient à la disposition des lecteurs pour répondre à leurs éventuelles questions.

Continuer la lecture → - LE CONDENSATEUR ÉLECTRIQUE

Ce composant a pour fonction de stocker et concentrer de l’électricité d’où son nom : « condensateur électrique ». La pile et la batterie sont une forme de condensateur électrique qui restitue de l’électricité.

Le condensateur électrique (symbole C) est utilisé pour des applications électriques et électroniques en association avec d’autres composants tels que des résistances électriques (R), des inductances ou selfs (L), des semi-conducteurs (SC). Le condensateur inclut un isolant diélectrique, des électrodes, des connexions de sortie, un enrobage étanche.

Généralement, les composants se présentent sous la forme la plus courante : d’un tube cylindrique pour la résistance (R) ; d’un ressort de fils métallique pour l’inductance (L) ; d’un tube cylindrique ou d’une section ovale pour les condensateurs. La gamme des semi-conducteurs (SC) débute par la diode (le courant passe dans un seul sens), le transistor (amplification, commutation), le thyristor (le courant passe ou non selon la commande de la gâchette), le bloc multi pattes. La tension électrique (V) de service des condensateurs électriques va du volt à des centaines de KV (ligne EDF) quand celle des semi-conducteurs de l’électronique grand public est de quelques volts.

Fonctions, applications, technologies des condensateurs électriques

Voici quelques fonctions du condensateur électrique dans des circuits électroniques en association à d’autres composants électriques : antiparasitage entre matériels (C est inclus dans le cordon entre ordinateur et périphérique) ; détection de la fréquence de l’émetteur sur un poste radio à l’aide d’un condensateur variable à air ; transformateur faisant passer du 220 Volt alternatif en 5 Volt continu pour des batteries de portables (association de condensateurs, diodes redresseuses et écrêteuses) ; multiplicateur de tension pour la radiographie X à 70KV et pour les TV à tube cathodique à 15 KV (idem) ; redressement de la tension de 1500 V des caténaires de TGV pour alimenter le moteur de la motrice (C est associé à des semi-conducteurs de puissance dans le hacheur) ; démarrage du moteur de machine à laver le linge ; décharge dans un composant laser pour la télémétrie ; limitation par le ballast du courant dans un tube fluorescent ; répéteur dans les câbles sous-marins…

Les deux principales applications des condensateurs électriques sont le filtrage et sa stabilisation, la décharge électrique incluant la commutation. Les utilisations sont multiples dans les circuits électroniques car le condensateur bloque le courant continu et est traversé par le courant alternatif dès l’application de la tension. Les dipôles diélectriques des molécules doivent s’orienter dans le champ électrique pour obtenir la tension maxi entre les deux électrodes. Ainsi, la tension est en retard sur le courant d’un quart d’alternance sinusoïdale, soit un déphasage de 90 degrés. Un petit décalage par rapport à 90 degrés est mesuré par la Tgδ. Pour la résistance électrique, courant et tension évoluent en même temps, soit en phase.

Les technologies sont donc adaptées à l’utilisation, en fonction des évolutions des matériaux diélectriques et des tensions électriques ainsi que des environnements (température environnante froid-chaud, spatial et vide, processus de production telle la soudure à la vague en température des composants disposés sur les circuits imprimés CI) et des connexions (fil, borne..). Ainsi, les films plastiques ont remplacé le papier, leurs métallisations de surface (moins de 1 micron) ont remplacé les feuilles d’aluminium de 5 microns et plus, les épaisseurs des diélectriques débutent au micron. Les dimensions finales des condensateurs vont de quelques mm3 à des dizaines de litres et plus pour des applications professionnelles, de même la surface S va de quelques mm² à des dizaines de m².

En plus des empilements compacts des diélectriques et électrodes, le diélectrique doit être traité et absent de vide, d’humidité… pour des tensions électriques supérieures à 1000 V, afin d’éviter les décharges électriques internes entre électrodes qui peuvent détruire le condensateur et mettre le système électronique hors fonction.

Les développements visent à diminuer le volume du condensateur donc à trouver le compromis entre l’épaisseur (e) du diélectrique et sa valeur (ε), sa tenue en tension dans la plage de température de service du produit final (la plage professionnelle peut être de -45°C à +125°C et plus limitée pour les produits grand public telle de -25 à +45°C), la Tgδ pour limiter les échauffements internes. Pour les condensateurs chimiques, la surface des électrodes est accrue par gravage des films d’aluminium et la création d’une couche d’alumine qui augmente au fur et à mesure avec la tension appliquée. Il faut aussi tenir compte de la présentation finale du condensateur (forme plate ou ronde, enrobée de résine ou de ruban adhésif, dans un boîtier métallique …) et des connexions électriques extérieures qui sont reliées aux électrodes internes afin de les connecter aux autres composants du circuit électronique tel sur le circuit imprimé (CI).

Les valeurs capacitives

La capacité du condensateur électrique est calculée à l’aide de la formule suivante C=ε.εo.S/e avec S= surface des électrodes en regard de polarités différentes et e=épaisseur du diélectrique ; εo est une constante ; ε dépend du matériau diélectrique entre les électrodes dont la valeur va de 1 pour le vide, à quelques unités pour des matières organiques (plastique, huile, résine), à des milliers pour la céramique. L’unité de mesure est le FARAD (F) décliné en mF, µF, nF, pF ; le marquage est en lettre-chiffre ou par code couleur pour les petites pièces.

La valeur de la capacité évolue avec la température de manières différentes selon les matières diélectriques utilisées, le plus souvent la capacité diminue avec la croissance de la température car la matière gonfle ; la valeur de la Tgδ évolue aussi en fonction de la température, de la fréquence de service, de la matière du diélectrique et du processus de fabrication. Dans la plage de température de service, des diélectriques peuvent changer de phase et se solidifier telle des huiles en refroidissant. Le polyester (PETG) présente les plus fortes variations de Tgδ tandis que le polypropylène est très stable. Beaucoup de matières ont été utilisées depuis plus d’un siècle pour satisfaire les utilisations. Une tolérance est associée à la valeur nominale de la capacité qui fluctue selon la fabrication : la tolérance courante est de +-10%.

Les schémas ci-dessous donnent une idée de la constitution d’un condensateur et présentent différents modèles utilisés dans les industries électriques et électroniques.

La tangente delta (Tgδ) et l’échauffement thermique du condensateur

Le courant électrique traverse le condensateur en produisant un échauffement et donc de la chaleur qu’il faut évacuer pour ne pas modifier les caractéristiques du condensateur : la Tgδ caractérise cet échauffement. Dans le diélectrique, les molécules soumises aux variations du champ électrique « bougent » et se « frottent » les unes contre les autres produisant des échauffements : certaines molécules à chaîne longue sont mieux adaptées à la tension continue tandis que des molécules cycliques le sont plus pour la tension alternative.

L’échauffement interne peut provenir des résistances des conducteurs que sont les électrodes, les soudures, les câbles et connexions de faible résistivité, mais aussi du diélectrique lui-même, ce qui est dénommé résistance série Rs. Chaque élément est choisi en conséquence, telle la section des connexions (câbles) qui peut atteindre 30mm² et plus selon les intensités des courants traversant ; la diminution des épaisseurs des électrodes, donc leur section, accroit la valeur de la résistance électrique série Rs.

La formule de la Tgδ série est Rs.C.ω = Rs.C.2.π.f : f est la fréquence du signal ; C est la valeur de la capacité. Donc lorsque la fréquence augmente, la Tgδ croit et favorise certaines technologies ou diélectriques. La puissance dissipée est P = V.I.Tgδ sachant que la Tgδ s’exprime souvent en quelques 10-4.

Pour évacuer la chaleur interne, l’épaisseur des condensateurs est souvent limitée pour augmenter la surface extérieure de dissipation. Des systèmes peuvent être installés telle des circuits de liquide refroidisseur circulant à l’intérieur de l’enveloppe du condensateur, à l’extérieur peuvent être disposées des ailettes sur le boîtier ou bien des souffleries pour le refroidir ainsi que les autres composants électroniques (voir les ouïes sur les côtés des locomotives de TGV).

Composition des empilements diélectrique-électrode.

Par Alain DERMENJIAN

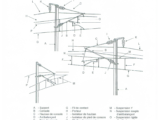

Continuer la lecture → - LA CATÉNAIRE

DÉFINITION

Une caténaire est un ensemble de câbles porteurs et de fils conducteurs destinés à l’alimentation des moyens de transport électriques à captage de courant par dispositif aérien.

Les câbles porteurs sont en bronze ou en aluminium acier, quant à eux, les fils conducteurs sont en cuivre à 98% de conductivité ou en cuivre allié à l’étain ou au magnésium.

La caténaire permet de faire circuler la plupart des trains, des trams et aussi des trolleybus.

TYPE DE CATÉNAIRE

COURANT CONTINU MONOPHASÉ

Les tensions courantes sont le 600 V et le 750 V pour les tramways, trolleys et métro et le 1500 V (1,5 kV) et 3000 V pour les grands chemins de fer.

COURANT ALTERNATIF MONOPHASÉ

25 kV courant alternatif à fréquence industrielle de 50 Hz.

2×25 kV en courant alternatif à fréquence industrielle de 50 Hz.

DATES

1920-1945 : 1500 V

1945-1960 : expérimentation poussée de la caténaire 25 kV 50Hz

1950 : 25 kV mise en place à partir des années 1950 quand l’électronique de puissance en courant alternatif a fait suffisamment de progrès.

1960 : poursuite de 25 kV sous cette tension caténaire plus légère, un seul FC

NOTA

Électrification en 25 kV à fréquence industrielle à 50 Hz.

1950 : Ligne Aix-Les-Bains/Annecy en 20 kV

1951 : Annecy/La Roche Sur Foron en 20kV

Deux types de machines : BB 12000 et CC 14000

BB 12000 : transformateur plus redresseur “IGNITRON” avec moteur à courant continu

CC 14000 : machine tournante transformant le monophasé en triphasé alimentant 6 moteurs triphasés synchrone à fréquence variable.

1953 : Passage au 25 kV sur ces 2 lignes et début d’électrification sur le réseau NORD-EST (Lille/Metz, Sedan, Strasbourg).

1981 : Création du 2×25 kV sur la ligne SUD-EST, espacement des sous-stations de l’ordre de 100 km au lieu de 70 km sous 25 kV classique.

1985 : Première ligne classique 2×25 kV (Lyon/Grenoble).

ÉLECTRIFICATION DE LA RIVE DROITE DU RHÔNE (Lyon/Nîmes) CATÉNAIRE ALUMINIUM/CUIVRE.

Septembre 1977 : Partie SUD de la rive droite (Nîmes/La Voulte Sur Rhône).

Mai 1979 : Partie NORD de la rive droite (La Voulte Sur Rhône/Chasse Sur Rhône) avec 3 liaisons entre la rive droite et la ligne classique Lyon/Marseille (Saint Rambert d’Albon, La Voulte et Avignon).

PAYS EUROPÉENS

BELGIQUE : 3kV CC

HOLLANDE : 1,5 kV CC

ITALIE : 3 kV CC

SUISSE, ALLEMAGNE : 15 kV 16 2/3 Hz (basse fréquence).

CONSTITUTION

1500 V/1,5 kV caténaire dite lourde

Feeder de ligne souvent sur la ligne de fret ou fort trafic.

Porteur principal.

Porteur auxilliaire.

Deux fils de contact.

Pendule coulissant en fil rond diamètre 7** en cuivre entre PP et PA.

Pendule étrier en plat cuivre de 20×3 entre PA et FC.

**Remplacé en câble 12 mm².

25 kV

Feeder (éventuelle ligne) 2×25 kV (feeder négatif en Al/Ac 288 mm².

Porteur.

Fil de contact.

Pendule en câble d’alliage de cuivre de section 12 mm².

FILS DE CONTACT

Cu pur; Cu/Sn; Cu/Cd (plus fabriqué depuis 1998).

Cu/Mg – section 107, 120, 150 mm²

ISOLATEURS

Matière : céramique, verre, composite.

CONDUCTEURS NUS

Conducteurs en alliage de Cu pour ligne aérienne selon norme C 34-110-2

NOTA : Pour les câbles dit BRONZE suivant la norme ci-avant, nous avons des conductivités différentes :

- 12 mm² pour les pendules 72% de conductivité

- 65,4 mm² pour le porteur principal 60% de conductivité

- 116 mm² pour le porteur principal en 1500 V et le porteur principal en 25 kV pour LGV MED et suivantes 72% de conductivité voit tableau des caractéristiques des conducteurs).

Câbles BRONZE : sections 12, 65.4, 116 mm²

Aluminium-Acier : sections 93.3, 178, 228, 288 mm²

Aluminium : sections 228, 288, 375, 475 mm²

Fils ou Barres rondes : cuivre écroui – sections : 104, 143, 254 mm² Dia 18 – 490 mm² Dia 25.

Aluminium : section 380 mm² Dia 22; 706 mm² Dia 30.

Câbles protégés : Bronze 65.4 mm²; 116 mm²

Cuivre écroui 146 mm²

Câbles isolés : Cuivre recuit 35; 70; 185; 240; 400 mm²

Aluminium 240 mm²; 95 mm²

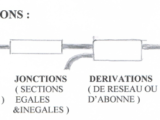

CONNEXIONS

ANCRAGES : Mécaniques à coincement conique ou sertis

DÉRIVATIONS : Boulonnées/Boulonnées serties/Serties

COSSES D’EXTREMITÉ

Serrage mécanique (étriers) ou serties

JONCTIONS

- uniquement boulonnées sur les FC

- mécaniques à coincement conique

- serties

MATIERES ENTRANT DANS LA COMPOSITION DES RACCORDS

Aluminium à 99%

Cu/Al ou Cu/Bl selon l’obtention (étire, matrice, fondu).

Acier (chapes) ou Inox (boulonneries)

Laiton

Cupro-Alu

TYPE DE SERTISSAGE

Oval : raccords de dérivation type DPH Cu ou Al

Hexagonal : manchon d’extrémité, de jonction, manchon de réparation, dérivations boulonnées serties, cosses d’extrémité, dérivation en TÉ

LES OUTILS

Têtes de sertissage : 12 T : pendules conducteurs (en “C”)

22 T : en “U”

LES SOURCES HYDRAULIQUES

Manuelles

Outil hydraulique avec batterie rechargeable

Groupe hydraulique sur courant

Groupe hydraulique avec batterie rechargeable

Groupe hydraulique moteur thermique

SIMAGRIF outil de montage et de démontage des pendules conducteurs

LES FABRICANTS FRANCAIS ET EUROPÉENS

FRANCE : Fonderie DAVERGNE; SIVAL à EU; Fonderies du BELLIER(GALLAND); TYCO; SIMEL.

EUROPE :

- PFISTER, Allemagne

- ARTHUR FLURY, Suisse

- CEMBRE, BONOMI, Italie

ANNEXES

Alimentation électrique

Pantographe

Par Jean-Claude THIARD

Continuer la lecture →

- Musée de l’Électricité de Bourgogne

- Actualités

-

Featured

-

Featured

-

Featured

-

- Hippolyte FONTAINE

- Articles Techniques

-

Featured

-

Featured

-

Featured

-

- Le Musée et les scolaires

- Formation

- Visite du musée

- Accès

- Accès privé

Select Page